在汽车制造领域,每一颗螺栓的拧紧都关乎着安全与品质。

在现代汽车制造中,一辆汽车大约有1300个连接点,其中螺纹紧固约占55%,螺纹紧固技术成为总装最重要的工艺技术之一。面对如此大量的紧固作业,汽车制造商如何保证每一个螺栓都能精准到位?传感器式拧紧工具正是这一挑战的最佳答案,它已成为高端汽车制造领域的标配技术。

01 汽车制造为何对拧紧精度如此苛刻?

汽车装配的结合技术分为三大类:螺纹紧固、嵌合(橡胶管路、卡扣接头等)以及其他(铆接、压入、粘接等)。螺纹紧固因其组装便捷、零件更换容易和可进行全过程品质确认等优势,成为汽车厂的首选连接方式。在汽车制造过程中,扭矩精度直接关系到车辆的安全性能和可靠性。根据螺栓连接部位的重要程度,汽车制造商通常将其分为多个等级管理,每个等级对应不同的精度要求。例如,转向机螺栓的拧紧精度要求极高,其动态扭矩范围需要经过精密计算和取整处理,以确保拧紧质量。这种对精度的极端要求,只有传感器式拧紧工具能够持续稳定地满足。动态扭矩与静态扭矩的区分也至关重要。动态扭矩是连接件在拧紧运动过程中测量的实时扭矩,又称设计扭矩;而静态扭矩是拧紧完毕后静态状态下测得的扭矩,主要用于品质检查。传感器式拧紧工具能够直接测量动态扭矩,确保拧紧过程符合设计要求。

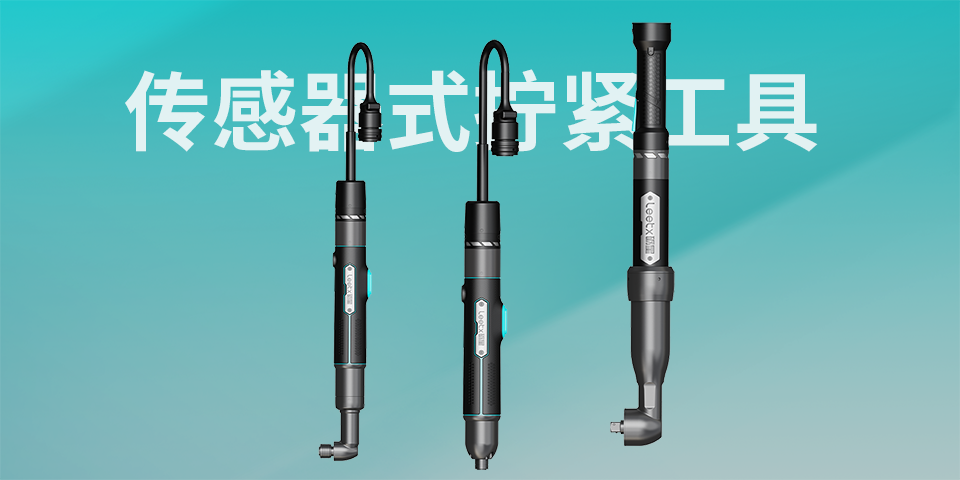

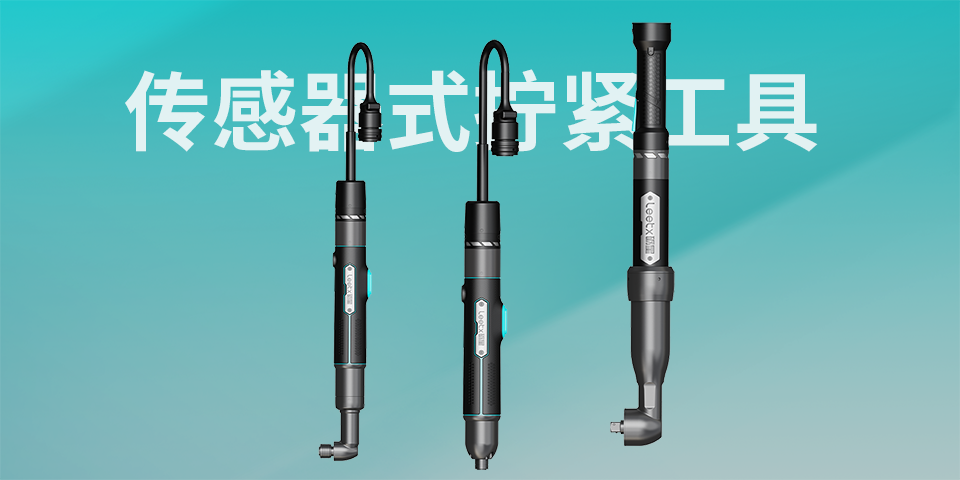

02 传感器式拧紧工具的技术优势

与传统的电流式或气动拧紧工具相比,传感器式拧紧工具在工作原理上有着本质区别。它通过内置的扭矩传感器直接感知并测量力矩的物理变化,将这些变化转化为电信号,实现真正的闭环控制。传感器式拧紧工具的精度通常保持在3%-5%之间,远高于电流式工具的±7.5%左右。这种高精度特性使它能满足汽车总装、四门两盖、动力总成等关键部位对拧紧质量的苛刻要求。传感器式工具支持多种拧紧策略,包括扭矩控制、角度控制、扭矩角度控制、速度控制和夹紧扭矩控制等,可设置多达16个拧紧步骤,满足不同工况需求。这种灵活性使其能够应对汽车制造中各种复杂的连接场景。在数据追溯方面,传感器式拧紧工具能够记录斜率、扭矩、角度等关键数据,并实时上传至MES系统,实现100%的拧紧数据可追溯。这对于汽车行业的质量体系认证和问题追溯至关重要。

03 应对汽车制造的特殊挑战

汽车装配过程中面临的拧紧挑战多种多样,包括扭矩过冲/衰减、浮钉与滑牙等。对于硬连接结构,在高速拧紧至贴合面后容易发生“扭矩过冲”;而软连接则可能面临扭矩衰减问题。传感器式拧紧工具通过多策略控制有效应对这些挑战。对于硬连接,采用“高速初拧+低速终拧”的两步拧紧策略;对于软连接,则可采用多步拧紧策略设定,分阶段施加扭矩,减少扭矩衰减。在防错管理方面,传感器式拧紧工具具备强大的防错能力。从螺钉的认帽、认牙、旋入、贴合到最终拧紧阶段,每一步都可以进行扭矩或角度的监控,能够及时捕捉浮钉、滑牙等异常状况。汽车制造中的扭矩防错管理包括车型防错、部位防错、漏拧紧防错、角度值防错、斜拧紧防错和趋势管理等多个方面。传感器式拧紧工具能够满足这些复杂的防错需求,确保装配质量。

04 砺星工业科技(Leetx砺星)的创新贡献

在传感器式拧紧工具领域,砺星工业科技凭借其技术积累,开发出了满足高安全等级要求的拧紧解决方案。其工具采用高精度算法,实现在全量程范围内的精准拧紧。砺星的传感器式拧紧工具具备高度的灵活性,支持多种通讯方式,可与控制系统灵活集成。通过可视化控制器即可完成任务或程序切换,大大减少现场操作时间和难度。值得一提的是,砺星的工具符合人体工程学设计,握感舒适,并预留抱夹位置,既可手持又可机载。这种设计考虑了实际生产环境中操作人员的需求,提高了工作效率和舒适度。在智能化方面,砺星的工具支持多设备联网,强化防呆防错能力,确保拧紧流程万无一失。同时,其海量数据存储能力(可支持50万组拧紧结果,1万条拧紧曲线)让数据追溯变得轻松便捷。

05 汽车行业应用场景与未来展望

在汽车制造过程中,不同部件对拧紧工具的要求各不相同。传感器式智能拧紧工具主要用于对安全性要求极高的部件,如安全气囊、动力总成等。这些场合任何微小的拧紧误差都可能对汽车安全性产生严重影响。随着新能源汽车的快速发展,传感器式拧紧工具在新能源三电系统(电池、电机、电控)装配中的应用也越来越广泛。这些领域对拧紧精度和可靠性的要求比传统汽车制造更为严格。未来,随着汽车智能化、电动化趋势的加速,传感器式拧紧技术将继续向高精度、智能化方向发展。扭矩控制精度将进一步提升,智能化功能将更加丰富,满足汽车制造业日益增长的质量和效率需求。随着新能源汽车技术持续升级,其装配技术正向着高精度、智能化方向加速迈进。汽车制造商们正在加大对新技术的投入,为的是在未来的市场竞争中占据先机。智能制造时代已经到来,那些率先掌握高精度拧紧技术的企业,已经在这场赛道上领先半个身位。