动力电池是新能源汽车“三电”系统(电机、电控、电池)中的一个关键部分。它不仅决定了车辆的续航能力,还直接影响到整车的安全性和性能。动力电池的制造工艺包括多个环节,其中拧紧和压装工艺在电池组装中尤为重要。下面将详细介绍动力电池的制造工艺及其与拧紧、压装工艺的关系,并解释为什么现代装配工艺需要越来越多的精密装配产品。

动力电池制造工艺与拧紧、压装的关系

动力电池的基本结构

动力电池通常由多个电芯(或电池单元)、模组、管理系统(BMS)、连接件和外壳等组成。每一个部件的精密装配对于电池的整体性能和安全性至关重要。

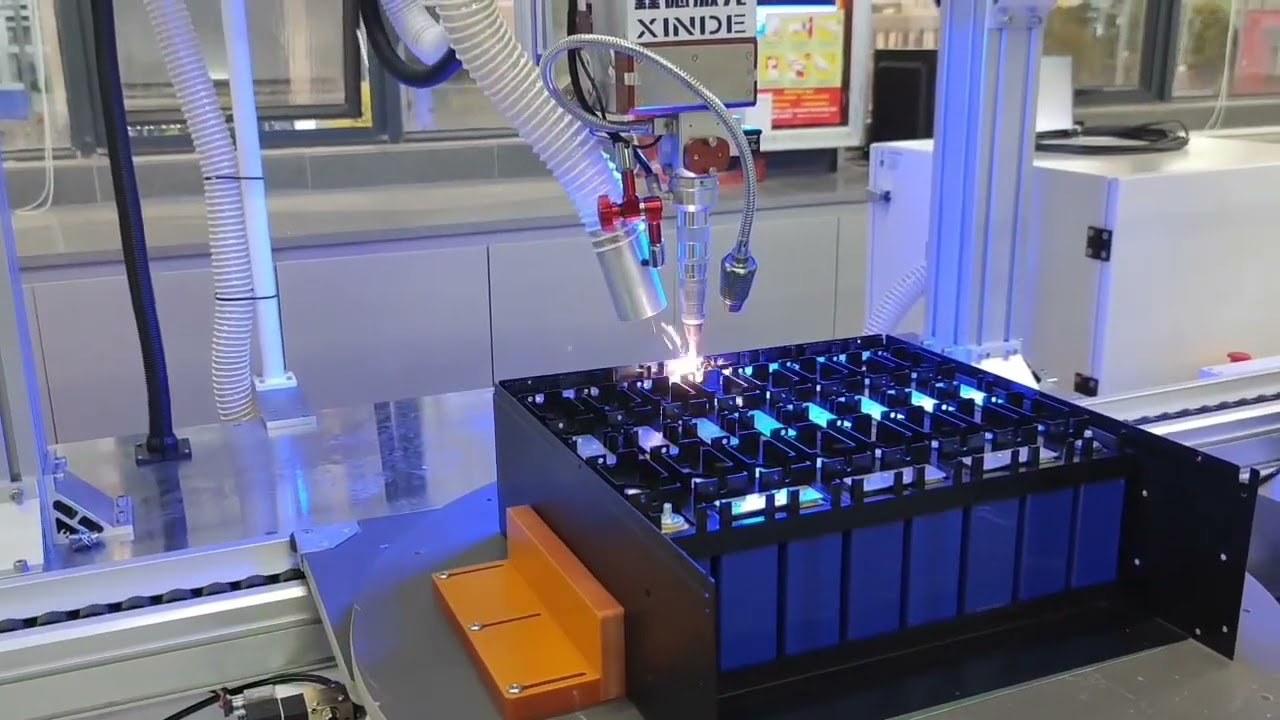

电芯的组装

电芯是动力电池的核心部分,通常采用锂离子电池。电芯的生产涉及涂布、辊压、分切、叠片或卷绕、注液、封装等多个步骤。在这些过程中,压装工艺被广泛应用。

涂布与辊压

在涂布和辊压过程中,正负极材料被均匀地涂覆在集流体上,并通过辊压工艺使其密实。高精度的辊压设备能够确保材料的厚度均匀,提高电池的能量密度和一致性。

例如,某电池制造商使用高精度辊压设备,通过实时监控辊压力和速度,确保每一层材料的厚度控制在微米级别,从而提升了电池的性能和一致性。

叠片与卷绕

在叠片或卷绕过程中,正负极片与隔膜按一定顺序叠加或卷绕成电芯。此过程需要精密的压装工艺,以确保各层材料紧密结合,避免松动和位移。

某高性能电池制造商在叠片过程中,使用了自动化压装设备,通过精密控制的压力和位移,确保每个电芯的叠片过程一致,减少了电芯内部的空隙和不均匀性。

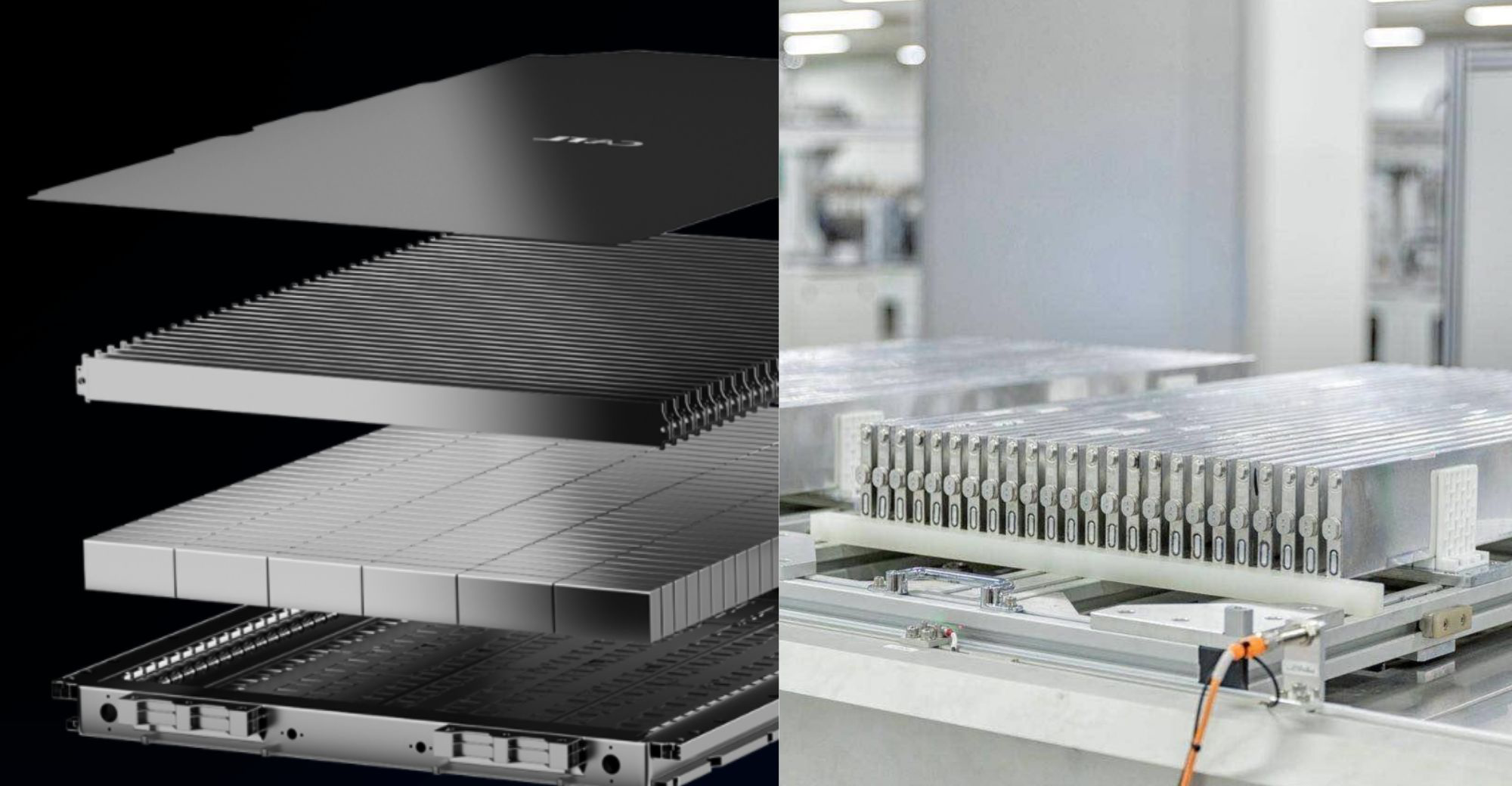

电池模组的装配

电池模组由多个电芯组成,通过连接件和管理系统(BMS)连接在一起。拧紧工艺在确保模组的机械强度和电气连接方面起到了关键作用。

电芯固定

电芯固定在模组框架中,需要使用拧紧工艺确保其稳定性。精确的拧紧力矩能够避免电芯在工作过程中因振动或热膨胀而松动。

例如,某电动汽车制造商在电池模组装配过程中,采用了智能拧紧系统,通过力矩传感器和数据分析,确保每个螺栓的拧紧力矩一致,保证了电芯的稳定性和安全性。

BMS的安装

BMS(电池管理系统)是电池模组中的重要部分,用于监控和管理电池的状态。BMS的安装需要通过拧紧工艺确保其与电芯及连接件的紧密结合,保证其电气连接的可靠性。

某电池模组制造商在BMS安装过程中,使用自动拧紧设备,通过实时监控和调整拧紧力矩,确保每个连接点的电气性能和机械强度。

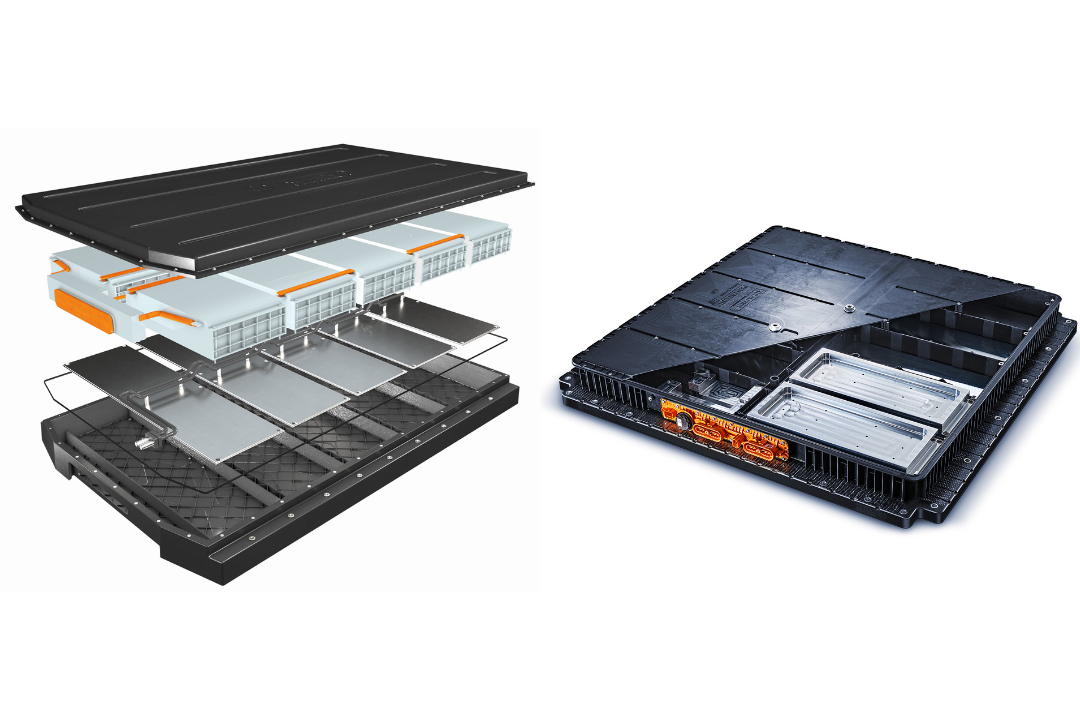

电池包的装配

电池包是由多个电池模组组成,并装配在一个坚固的外壳中。压装和拧紧工艺在这一过程中同样不可或缺。

电池模组的压装

电池模组需要精密地装配到电池包的外壳中,压装工艺在确保模组与外壳的紧密结合方面发挥了重要作用。高精度的压装设备能够保证模组在外壳中的位置精确,避免因装配不良导致的性能下降或安全问题。

例如,某电动汽车制造商在电池包装配过程中,使用了高精度的液压压装设备,通过压力传感器和位移传感器实时监控压装过程,确保每个模组的位置和压力符合设计要求。

外壳的拧紧

电池包的外壳需要通过拧紧工艺进行固定,确保其机械强度和密封性。精确的拧紧力矩能够防止外壳在使用过程中变形或松动,从而保护内部电芯和模组。

例如,某电动汽车制造商在电池包外壳的装配过程中,使用力矩控制系统的自动拧紧设备,通过实时监控每个螺栓的拧紧力矩和角度,确保外壳的每个连接点都达到设计要求。这种精密的拧紧工艺不仅提高了电池包的机械强度,也增强了其防水、防尘能力,确保电池在各种环境下的可靠性和安全性。

为什么现代装配工艺需要越来越多的精密装配产品

提高产品可靠性

精密装配通过控制每一个细节的装配精度,显著提高了产品的可靠性。在动力电池的制造过程中,精密的压装和拧紧工艺能够确保电芯、模组和电池包的稳定性和一致性,减少由于装配误差引起的故障和安全隐患。

提升产品性能

精密装配工艺能够确保每个组件的精确位置和紧密连接,减少内部电阻和能量损失,提高电池的能效和性能。例如,通过高精度的辊压和叠片工艺,可以显著提升电芯的能量密度和充放电效率。

确保安全性

动力电池在使用过程中会经历振动、冲击和热膨胀等多种工况。精密的拧紧和压装工艺能够确保电池组件在这些工况下保持稳固,防止因松动或移位导致的短路、漏液等安全问题。例如,在电池模组和电池包的装配过程中,通过精密的拧紧和压装工艺,可以有效减少电芯之间的摩擦和挤压,降低热失控的风险。

符合严格的质量标准

随着新能源汽车市场的快速发展,动力电池的质量标准越来越严格。精密装配工艺通过高精度的控制和监测,确保每个生产环节都符合设计和质量要求。例如,智能拧紧系统和高精度压装设备能够实时监控和调整装配参数,确保每个产品都达到一致的高质量标准。

自动化和智能化生产

现代动力电池的生产过程高度依赖自动化和智能化设备。精密装配工艺通过集成先进的传感器和控制系统,实现了生产过程的全自动化和实时监控。例如,智能拧紧系统和自动压装设备能够在装配过程中实时调整参数,确保每个步骤的精度和一致性,提高生产效率和产品质量。

总结

动力电池的制造工艺复杂而精细,其中拧紧和压装工艺在确保电池性能和安全性方面起到了关键作用。随着新能源汽车市场的快速发展,对动力电池的性能、可靠性和安全性要求越来越高,精密装配工艺变得越来越重要。通过引入高精度的拧紧和压装设备,以及智能化的控制系统,制造商能够显著提升动力电池的质量和一致性,满足市场和用户的需求。