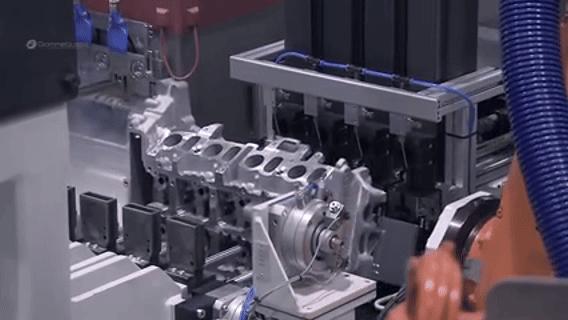

在复杂的汽车发动机装配工艺中,气门导管、气门座圈等关键零部件的压装质量直接影响发动机的密封性、耐久性和整体性能。

这些部件采用过盈配合,通过精确控制过盈量来确保结合强度和密封效果。然而,孔径加工因其对精度的过高要求,一直是行业面临的难题。

01 孔径误差:压装合格率的隐形“杀手”

精密孔加工过程中,无论是刀具磨损、机床热变形还是材料特性变化,会导致孔径出现微小的偏差。

对于对过盈配合精度要求极高的发动机导管、座圈等部件,这种偏差极易带来严重的装配隐患。一旦装配质量出现问题,易造成气密性失效、异响、漏油甚至功能丧失等重大缺陷。

孔径偏小

摩擦力过大,压头提前停止,导致部件未能达到设定位置,无法实现有效过盈。

孔径偏大

目标力控制压装不到位,位置控制过压变形,极端时还可能导致座圈变形或开裂。

面对孔径波动带来的装配精度难题,传统压装设备无力应对。现代伺服压机基于全局变量的位置补偿策略,能同时保障“目标位置”和“目标力值”双重要求。

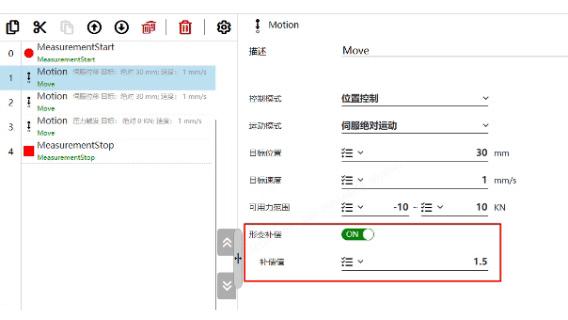

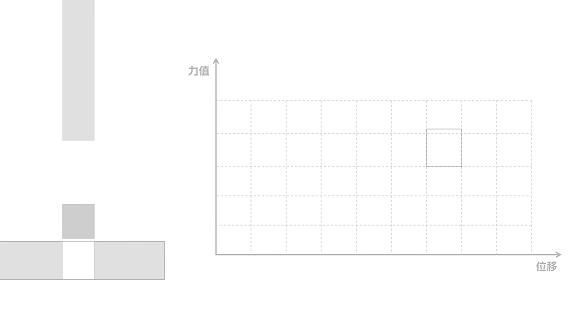

分步补偿策略的核心是将传统“一步到位”的压装过程分解为多个步骤,通过算法动态补偿提高装配精度:

目标位置压装

伺服压机首先按照设定的“目标位置”进行压装,确保部件达到安装深度。系统会实时、精确地记录此刻的实际压入力值。

基于实测力值的位置补偿压装

系统依据设定的力值范围和补偿系数,计算所需的补偿位移。伺服压机随后执行补偿压装,即在理论位置基础上,施加一个微小的、受控的额外位移,精准补充力值。

分步补偿策略的精妙之处在于,巧妙结合了位置控制和力控制的优点。即使在孔径波动导致位置达标但力不足的情况下,也能通过智能位置补偿,以极小的额外位移,力值精准补充到目标范围,实现过盈配合的双重保障。

这一策略为高精度、高可靠性的发动机导管、座圈装配提供了坚实的工艺基础。

关于砺星Leetx

砺星专注智能装配领域,为制造工艺提供全面解决方案,业务涵盖高端制造装配产品的研发、生产和销售全流程。其产品包括拧紧系统、自动送钉系统、伺服压装系统等,广泛应用于汽车整车、汽车零部件、航空、3C电子电子、轨道交通、工程机械等行业。砺星在拧紧、压装、送钉等装配连接技术领域拥有成熟解决方案,致力于成为推动高端制造业进步的重要力量。