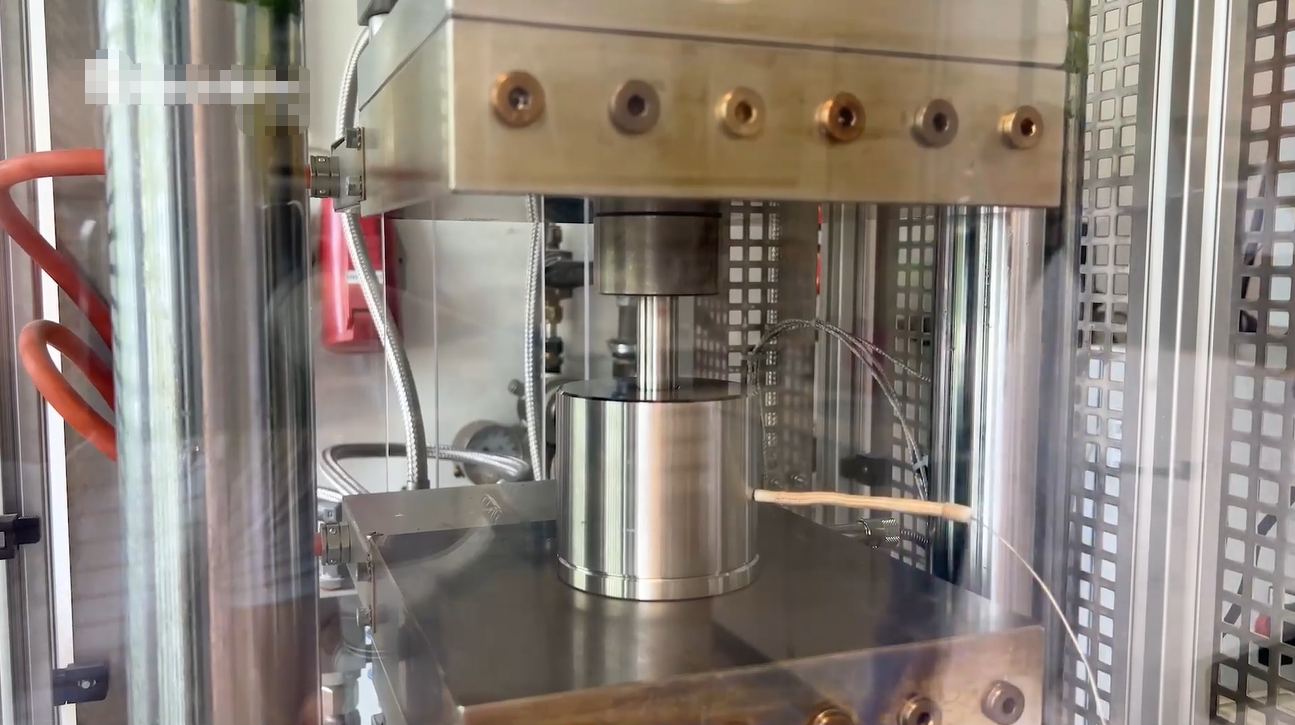

在固态电池的制造过程中,持续一小时以上的稳定保压,正是确保电池性能与安全的核心环节

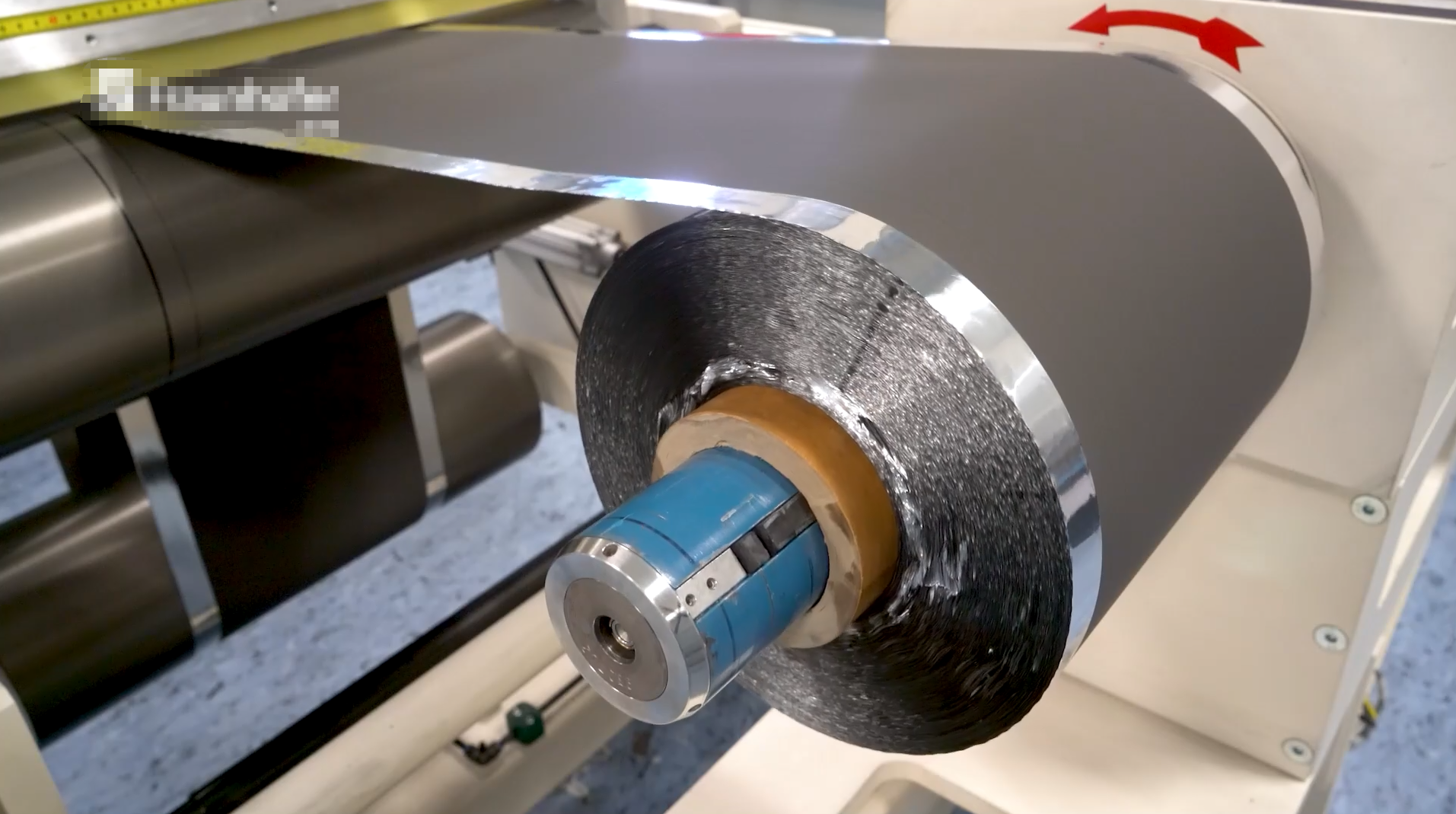

随着新能源行业的快速发展,固态电池作为下一代储能技术的代表,正逐渐从实验室走向产业化。然而,固态电池的生产工艺与传统液态电池存在显著差异,其中长时间的保压过程成为制约量产的关键瓶颈。传统保压设备在持续运行中面临压力波动、温度漂移等挑战,而新一代伺服压机技术正在攻克这些难题。

固态电池生产的特殊工艺需求

固态电池采用固态电解质取代了传统液态电解质,这一根本性改变带来了两大技术优势:更高的安全性(消除了电解液泄漏、燃烧风险)和更高的能量密度(实验室样品能量密度已达500Wh/kg,远超传统锂电池的300Wh/kg左右)。然而,这些优势的实现需要以先进的制造工艺为支撑。固态电池的核心挑战在于固-固界面问题。由于正极、固态电解质、负极均为固体材料,它们之间的接触容易存在空隙,导致离子传输效率降低。研究表明,固态电池在生产和使用过程中会出现接触劣化、孔隙残留和颗粒接触不足三大问题,直接影响电池的内阻和循环寿命。解决这些问题的关键工艺是等静压技术。通过在不同方向施加均匀压力,使电池各层材料紧密贴合,减少内部孔隙。这一过程需要持续较长时间(从几分钟到数十分钟不等),且对压力稳定性要求极高。长效保压工艺的技术难点

传统保压设备的局限性

传统液压保压系统在长时间运行中面临多重挑战。压力稳定性是首要问题,系统泄漏会导致压力逐渐下降,难以维持设定的保压值。油缸内外泄漏以及控制阀的泄漏是造成压力下降的主要原因,尤其在需要保压数十分钟至数小时的场景中,这一问题尤为突出。温度控制是另一大难点。固态电池的等静压工艺通常需要在50-500℃的温度范围内进行,温度波动会直接影响材料成型效果。传统设备难以同时精确控制压力和温度,导致保压效果不理想。对于需要500MPa以上高压的工艺,设备需在高温高压环境下长时间稳定运行,这对机械结构、密封系统和控制策略都提出了极高要求。大型液压机在保压过程中还容易出现振动和噪声,影响产品质量。固态电池对保压工艺的特殊要求

不同体系的固态电池对保压工艺有不同需求。硫化物固态电池需要中低温保压(通常低于200℃),以避免电解质分解;氧化物固态电池可承受较高温度(可达500℃),但需要精确控制保压曲线;聚合物固态电池则通常在室温附近进行保压处理。保压时间也因材料而异,从几分钟到超过一小时不等。例如,温等静压工艺的保压时间通常在1-30分钟之间,而某些特殊材料可能需要更长的保压时间以确保充分致密化。伺服压机如何优化保压过程

力闭环控制系统

伺服压机通过高精度力闭环控制系统,实时监测并调整压力输出,确保在整个保压过程中压力波动控制在最小范围内。系统以高达1000Hz的采样频率采集压力数据,并通过智能算法实时补偿压力损失。与传统液压系统相比,伺服压机的压力控制精度可达±0.5%F.S,远高于传统设备的±2-5%的波动范围。这种精度对于固态电池的界面优化至关重要,因为即使是微小的压力变化也可能影响电池内部结构的均匀性。自适应压力补偿技术

针对固态电池材料的蠕变特性和松弛现象,先进的伺服压机采用自适应压力补偿算法。系统能够根据材料变形实时调整压力输出,抵消因材料变形导致的有效压力下降,确保在整个保压期间压力始终稳定在设定值。这一技术特别适合需要长时间保压的工艺场景。以砺星伺服压机为例,其内置的多段保压曲线可针对不同材料设定不同的保压参数,实现精准的过程控制。硬件质量如何保障长时间稳定保压

高强度机械结构

长时间高压保压对设备机械结构提出了极高要求。优质伺服压机采用优质碳素结构钢板作为机身主体材料,焊接后经过整体回火处理,消除内部应力,确保设备在长期高负荷运行下不变形。滚珠丝杠和导轨作为核心传动部件,需具备高耐磨性和精度保持性。砺星伺服压机采用预紧力可调的高精度滚珠丝杠,配合自动润滑系统,确保在长时间运行中维持稳定的传动精度。高效温控系统

温度稳定性是保压工艺的关键因素。先进的伺服压机配备多区独立温控系统,通过分布在设备关键部位的温度传感器实时监测温度变化,并采用PID算法精确控制加热冷却系统。针对固态电池生产的特殊需求,一些高端伺服压机还集成液体冷却系统,确保设备在长时间高温环境下不过热。以砺星某系列伺服压机为例,其采用双循环冷却技术,可将温度波动控制在±1℃以内,远优于行业标准的±5℃。智能故障预警系统

为确保设备在长时间保压过程中不出现意外停机,现代伺服压机配备多层级故障预警系统。系统实时监测压力、温度、振动等关键参数,一旦发现异常趋势即提前预警,避免突发故障导致的产品报废。砺星伺服压机更集成了远程监控功能,设备运行数据可实时上传至云端平台,工程师可远程诊断设备状态,提前安排维护计划,最大限度减少非计划停机时间。砺星伺服压机:长效保压的可靠解决方案

在伺服压机技术领域,砺星工业科技凭借其深厚的技术积累,推出了多款适用于固态电池生产的高性能解决方案。砺星伺服压机采用模块化闭环伺服控制系统,实现力、位移、时间数据的实时采集与分析,能够满足固态电池生产的苛刻要求。砺星伺服压机的一个突出特点是其高刚性机架设计。设备采用优质碳素结构钢板去除应力焊接而成,焊接后机身整体回火处理,使其具有高强度刚性,能够承受长时间高负荷运行而不变形。在控制精度方面,砺星伺服压机表现出色。其压力控制精度可达±0.5%F.S,位移重复定位精度可达±0.01mm,远高于传统液压设备。这种精度水平对于固态电池的界面优化至关重要。特别值得一提的是,砺星伺服压机注重能效优化。通过智能能源管理系统,设备在保压阶段的能耗较传统设备降低最高可达80%,为客户显著降低长期运营成本。其紧凑型设计也节省了宝贵的生产空间,提高场地利用率。实际应用效果与未来展望

采用高性能伺服压机后,固态电池的生产质量得到显著提升。实测数据显示,经过优化保压工艺处理的固态电池,界面阻抗下降50%-70%,体积能量密度提升15%以上,循环寿命也得到明显改善。随着固态电池产业的快速发展,到2030年全球固态电池出货量有望突破600GWh,市场空间超过170亿元。这一增长将为固态电池制造设备带来巨大市场需求。未来,伺服压机技术将进一步向智能化、数字化方向发展。通过与物联网、大数据、人工智能等技术深度融合,伺服压机将不再是孤立的加工设备,而是整个智能制造系统的重要节点,能够自主优化保压参数,预测材料行为,实现更高水平的精准控制。结语

固态电池作为下一代储能技术的代表,其产业化进程离不开制造工艺的突破。长时间稳定保压作为固态电池生产的核心环节,直接关系到电池的性能和安全性。传统保压设备因压力波动、温度漂移等问题,已难以满足固态电池的生产要求。砺星伺服压机通过力闭环控制系统和过硬的硬件质量,有效解决了长效保压的技术难题,为固态电池量产提供了可靠保障。随着技术的不断进步,伺服压机必将在固态电池制造领域发挥更加重要的作用,为新能源行业的发展注入新的活力。